A modern ipari folyamatok során egyre nagyobb hangsúlyt kap a precíz folyadék- és gázáramlás szabályozása. Ez különösen igaz olyan kritikus területeken, mint a vegyipar, élelmiszergyártás vagy gyógyszeripari alkalmazások, ahol a legkisebb szennyeződés is katasztrofális következményekkel járhat. Éppen ezért vált nélkülözhetetlenné olyan szelepek használata, amelyek nemcsak megbízható működést biztosítanak, de a higiéniai követelményeknek is maradéktalanul megfelelnek.

A membránszelep egy speciális típusú szelep, amelynek működési elve a rugalmas membrán deformációján alapul. Ez a konstrukció lehetővé teszi, hogy a szelep teste és a munkaközeg között teljes elválasztás jöjjön létre, így minimálisra csökken a szennyeződés veszélye. A technológia különböző megközelítéseket és alkalmazási területeket kínál, amelyek mindegyike saját előnyökkel és kihívásokkal jár.

Az alábbi áttekintés során megismerkedhetsz a membránszelepek alapvető működési mechanizmusával, különböző típusaival és széleskörű ipari alkalmazásaival. Megtudhatod, milyen előnyöket kínálnak más szeleptípusokhoz képest, és hogyan válaszd ki a megfelelő megoldást konkrét alkalmazásodhoz. Emellett betekintést nyerhetsz a karbantartási követelményekbe és a jövőbeni fejlesztési irányokba is.

A membránszelep alapvető működési mechanizmusa

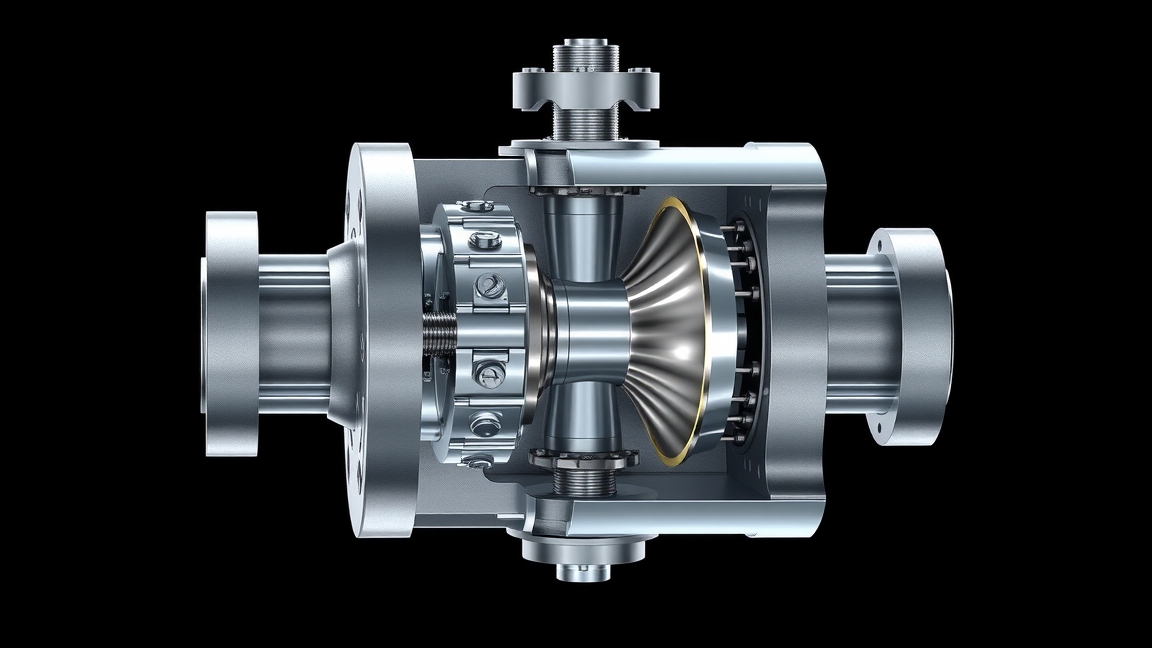

A membránszelep működése egy rendkívül elegáns és egyszerű elveken alapul. A szelep szívében egy rugalmas membrán található, amely általában gumi, szilikon vagy más elasztomer anyagból készül. Ez a membrán választja el a működtető mechanizmust a munkaközegtől, biztosítva ezzel a teljes hermetikus lezárást.

Amikor a szelep nyitott állapotban van, a membrán felemelkedik, lehetővé téve a folyadék vagy gáz szabad áramlását a szelepházon keresztül. A zárás során a membrán lefelé nyomódik, és szorosan hozzásimul a szelepüléshez, teljesen elzárva az áramlási utat. Ez a mozgás lehet manuális, pneumatikus, hidraulikus vagy elektromos meghajtású.

A membrán anyagának kiválasztása kritikus fontosságú, mivel ennek kell ellenállnia a munkaközeg kémiai hatásainak, hőmérsékletének és nyomásának. A leggyakrabban használt anyagok közé tartozik az EPDM, a természetes gumi, a nitrile, a szilikon és különleges alkalmazásokhoz a PTFE vagy más fluoropolimerek.

"A membránszelep legnagyobb előnye, hogy teljesen elválasztja a munkaközeget a működtető mechanizmustól, ezáltal minimálisra csökkenti a szennyeződés kockázatát."

Konstrukciós típusok és változatok

Egyenes átfolyású membránszelepek

Az egyenes átfolyású konstrukció a legegyszerűbb és leggyakrabban használt változat. Ebben az esetben a munkaközeg egyenes vonalban halad át a szelepen, minimális áramlási ellenállást okozva. Ez a kialakítás különösen előnyös olyan alkalmazásokban, ahol fontos a kis nyomásveszteség és a nagy áteresztőképesség.

Az egyenes átfolyású szelepek jellemzően kisebb költségűek és könnyebben karbantarthatók, mivel a membrán könnyen hozzáférhető. A konstrukció lehetővé teszi a teljes leeresztést is, ami kritikus fontosságú lehet bizonyos ipari folyamatokban.

Szögelt membránszelepek

A szögelt kialakítás esetében a be- és kimeneti csatlakozások 90 fokos szögben helyezkednek el egymáshoz képest. Ez a konstrukció kompaktabb beépítést tesz lehetővé, és gyakran használják olyan helyeken, ahol a térkorlátok miatt nem alkalmazható egyenes átfolyású szelep.

| Konstrukciós típus | Előnyök | Hátrányok |

|---|---|---|

| Egyenes átfolyású | Kis nyomásveszteség, egyszerű karbantartás | Nagyobb helyszükséglet |

| Szögelt | Kompakt méret, könnyű beépítés | Nagyobb nyomásveszteség |

| Kétutas | Elosztó funkció, sokoldalú használat | Bonyolultabb konstrukció |

Meghajtási módok és automatizálás

Kézi meghajtású szelepek

A legegyszerűbb meghajtási mód a kézi működtetés, amely általában egy kézikerék vagy kar segítségével történik. Ez a megoldás költséghatékony és megbízható, különösen olyan alkalmazásokban, ahol ritkán szükséges a szelep állításra.

A kézi szelepek előnye, hogy nem igényelnek külső energiaforrást, és rendkívül egyszerű a karbantartásuk. Hátránya azonban, hogy nem alkalmasak automatizált folyamatokba való integrálásra, és távoli vezérlésük nem megoldható.

Pneumatikus működtetés

A pneumatikus meghajtás a leggyakrabban alkalmazott automatizálási módszer membránszelpeknél. A sűrített levegő segítségével történő működtetés gyors és precíz szabályozást tesz lehetővé. A pneumatikus aktuátorok megbízhatók és viszonylag egyszerű konstrukcióval rendelkeznek.

🔧 Pneumatikus rendszer előnyei:

- Gyors válaszidő

- Robbanásbiztos kivitelben is elérhető

- Egyszerű telepítés és karbantartás

- Költséghatékony megoldás

- Jó teljesítmény/ár arány

Elektromos meghajtás

Az elektromos aktuátorok egyre népszerűbbé válnak, különösen olyan alkalmazásokban, ahol precíz pozicionálás szükséges. Az elektromos meghajtás lehetővé teszi a folyamatos szabályozást és a pontos pozíció visszajelzést.

Az elektromos szelepek integrálhatók modern vezérlőrendszerekbe, és távoli monitorozásuk is megoldható. Hátránya a magasabb beszerzési költség és a nagyobb energiafogyasztás lehet bizonyos alkalmazásokban.

"Az automatizált membránszelepek lehetővé teszik a folyamatok precíz szabályozását és jelentősen csökkentik az emberi hibák kockázatát."

Ipari alkalmazási területek

Vegyipar és petrolkémia

A vegyiparban a membránszelepek kritikus szerepet játszanak agresszív közegek kezelésében. A teljes hermetikus lezárás miatt alkalmasak korrozív folyadékok, savak és lúgok szabályozására. A membrán anyagának megfelelő kiválasztásával szélsőséges kémiai körülmények között is megbízhatóan működnek.

A petrolkémiai iparban különösen fontos a tűz- és robbanásbiztonság. A membránszelepek pneumatikus meghajtással robbanásbiztos kivitelben is elérhetők, ami lehetővé teszi használatukat veszélyes környezetben is.

Élelmiszergyártás és italgyártás

Az élelmiszeriparban a higiéniai követelmények rendkívül szigorúak. A membránszelepek kiválóan megfelelnek ezeknek a követelményeknek, mivel a sima felületek és a holttér-mentes konstrukció megakadályozza a baktériumok megtelepedését.

Az italgyártásban, különösen a sörfőzésben és borászatban, a membránszelepek lehetővé teszik a termék minőségének megőrzését azáltal, hogy megakadályozzák a szennyeződést és az oxidációt. A CIP (Clean In Place) rendszerekkel való kompatibilitás további előnyt jelent.

Gyógyszeripar és biotechnológia

A gyógyszeripari alkalmazásokban a tisztaság és sterilitás kritikus fontosságú. A membránszelepek FDA-jóváhagyott anyagokból készíthetők, és megfelelnek a GMP (Good Manufacturing Practice) előírásainak.

| Alkalmazási terület | Főbb követelmények | Ajánlott membrán anyag |

|---|---|---|

| Vegyipar | Kémiai ellenállás | PTFE, EPDM |

| Élelmiszeripar | FDA megfelelőség | Szilikon, EPDM |

| Gyógyszeripar | USP Class VI | Szilikon, PTFE |

| Víztechnológia | Klór ellenállás | EPDM, Natural rubber |

A biotechnológiai folyamatokban a membránszelepek lehetővé teszik a steril körülmények fenntartását fermentáció és sejttenyésztés során. Az egyszer használatos (single-use) rendszerekben is egyre gyakrabban alkalmazzák őket.

Víz- és szennyvízkezelés

A víztechnológiában a membránszelepek különösen alkalmasak iszapos vagy szálakat tartalmazó közegek kezelésére. A hagyományos szelepekkel ellentétben nem dugulnak el könnyen, és megbízhatóan működnek nehéz körülmények között is.

Szennyvízkezelő telepeken gyakran használják őket iszap kezelési folyamatokban, ahol a hagyományos szelepek gyakran meghibásodnának. A membrán rugalmassága lehetővé teszi a szilárd részecskék áthaladását anélkül, hogy károsodna.

"A víztechnológiai alkalmazásokban a membránszelepek megbízhatósága és alacsony karbantartási igénye jelentős üzemeltetési költségmegtakarítást eredményez."

Anyagválasztás és kompatibilitás

Membrán anyagok jellemzői

A membrán anyagának kiválasztása az egyik legkritikusabb döntés a szelep specifikálása során. Minden anyagnak megvannak a maga előnyei és korlátai, amelyeket gondosan mérlegelni kell az alkalmazási követelményekkel szemben.

A természetes gumi kiváló rugalmasságot és kopásállóságot biztosít, de korlátozottan alkalmazható kémiai közegekben. Az EPDM jó általános teljesítményt nyújt és széles hőmérsékleti tartományban használható. A szilikon FDA-jóváhagyott, de mechanikai tulajdonságai korlátozottak.

🧪 Speciális alkalmazásokhoz:

- PTFE: extrém kémiai ellenállás

- Viton: magas hőmérsékleti alkalmazások

- Hypalon: erős oxidálószerekkel szemben

- Kalrez: univerzális kémiai ellenállás

- Buna-N: olaj és üzemanyag ellenálló

Hőmérsékleti korlátok

A hőmérséklet az egyik legfontosabb tényező a membrán anyag kiválasztásában. A legtöbb standard gumi anyag -40°C és +120°C között használható megbízhatóan. Magasabb hőmérsékletekhez speciális anyagok szükségesek.

A hőmérsékleti ciklusok különösen károsak lehetnek a membrán élettartamára. Ezért fontos, hogy az anyagválasztás során figyelembe vegyük nemcsak a maximális hőmérsékletet, de a hőmérsékleti változások gyakoriságát és mértékét is.

Nyomáskorlátok és méretezés

A membránszelepek nyomástűrése általában alacsonyabb, mint a hagyományos szelpeké. Ez a membrán rugalmas természetéből adódik. Tipikusan 10-16 bar között mozog a maximális üzemi nyomás, bár speciális konstrukciókkal ennél magasabb értékek is elérhetők.

A méret növelésével általában csökken a maximális nyomás, mivel a nagyobb membrán felület nagyobb erőt jelent. Ezért kritikus alkalmazásokban gondosan kell mérlegelni a méret és nyomás követelmények közötti kompromisszumot.

"A megfelelő anyagválasztás nemcsak a szelep élettartamát befolyásolja, hanem a teljes rendszer megbízhatóságát és biztonságát is."

Előnyök és korlátok összehasonlítása

Főbb előnyök

A membránszelepek számos egyedülálló előnnyel rendelkeznek más szeleptípusokhoz képest. A teljes hermetikus lezárás talán a legfontosabb, amely lehetővé teszi használatukat kritikus alkalmazásokban, ahol a szennyeződés elfogadhatatlan.

A holttér-mentes konstrukció különösen értékes az élelmiszeriparban és gyógyszeriparban, ahol a termék minősége és tisztasága kritikus. A sima belső felületek megakadályozzák a baktériumok megtelepedését és könnyű tisztítást tesznek lehetővé.

Az alacsony karbantartási igény jelentős üzemeltetési költségmegtakarítást eredményez. A membránszelepeknek nincs szükségük kenésre, és a mozgó alkatrészek száma minimális, ami csökkenti a kopás és meghibásodás kockázatát.

Működési korlátok

A membránszelepeknek természetesen vannak korlátai is. A nyomáskorlát az egyik legfontosabb, különösen nagyméretű szelpeknél. A membrán rugalmas természete miatt nem alkalmasak minden nagy nyomású alkalmazásra.

A hőmérsékleti korlátok szintén jelentősek lehetnek. Bár speciális anyagokkal magas hőmérsékleteken is használhatók, a standard anyagok hőmérsékleti tartománya korlátozott. A membrán öregedése és degradációja idővel elkerülhetetlen.

A vágóhatás problémát jelenthet olyan alkalmazásokban, ahol éles szélű szilárd részecskék vannak jelen a munkaközegben. Ezek károsíthatják a membrán felületét és csökkenthetik annak élettartamát.

"A membránszelepek előnyeinek maximális kihasználása érdekében fontos megérteni és figyelembe venni működési korlátaikat is."

Telepítési és beépítési szempontok

Csővezeték orientáció

A membránszelep orientációja kritikus fontosságú a megfelelő működés szempontjából. Az optimális beépítési pozíció általában függőleges, ahol a szelep felülről lefelé zár. Ez biztosítja a gravitáció segítségével történő teljes kiürülést és minimalizálja a holttér kialakulását.

Vízszintes beépítés esetén különös figyelmet kell fordítani a leeresztés biztosítására. Egyes alkalmazásokban szükség lehet kiegészítő leeresztő szelepekre vagy a csővezeték megfelelő lejtésére.

A beépítési irány is fontos szempont. A legtöbb membránszelep egyirányú, és a helytelen beépítés károsíthatja a membrán szerkezetét. Az áramlási irány jelölését mindig be kell tartani.

Támasztás és rögzítés

A membránszelepek általában könnyebbek, mint a hagyományos szelepek, de a csővezeték megfelelő támasztása továbbra is fontos. A szelep súlyát nem szabad a csatlakozó csövekre terhelni, különösen nagyméretű szelpeknél.

A hőmérsékleti tágulás figyelembevétele különösen fontos, mivel a membrán anyagok hőmérsékleti együtthatója jelentősen eltérhet a fém csővezetékekétől. Kompenzátorok vagy rugalmas csatlakozások alkalmazása szükséges lehet.

Kiegészítő berendezések

Automatizált rendszerekben számos kiegészítő berendezés szükséges lehet a membránszelep optimális működéséhez. Pneumatikus meghajtás esetén levegőszűrő, nyomásszabályozó és olajozó egység (FRL) alkalmazása ajánlott.

📋 Ajánlott kiegészítők:

- Pozíció visszajelző kapcsolók

- Szolenoid szelepek távoli vezérléshez

- Kézi felülbírálás vészhelyzeti működéshez

- Nyomáskapcsolók biztonsági funkciókhoz

- Flow meter áramlás monitorozásához

Karbantartás és élettartam

Megelőző karbantartás

A membránszelepek karbantartási igénye általában alacsony, de a rendszeres ellenőrzés elengedhetetlen a megbízható működés biztosításához. A membrán állapotának vizuális ellenőrzése segít az esetleges problémák korai felismerésében.

A működtető mechanizmus kenése általában nem szükséges, de a csatlakozó elemek, mint például a pneumatikus aktuátor, rendszeres karbantartást igényelhetnek. A levegőszűrők cseréje és a kondenzátum leürítése fontos a pneumatikus rendszerek esetében.

A membrán élettartamát jelentősen befolyásolja a működési ciklusok száma és a környezeti körülmények. Agresszív közegekben gyakoribb csere válhat szükségessé, míg enyhe körülmények között évekig tarthat egy membrán.

Hibaelhárítás és javítás

A leggyakoribb problémák a membránszelpeknél a nem tökéletes zárás és a membrán károsodása. A nem tökéletes zárás okozhatja szennyeződés a szelepülésen, membrán öregedése vagy helytelen beállítás.

A membrán cseréje általában egyszerű művelet, amely nem igényel speciális szerszámokat. Fontos azonban, hogy csak az eredeti specifikációnak megfelelő membrán kerüljön beépítésre.

"A rendszeres karbantartás és a korai hibafelismerés jelentősen meghosszabbíthatja a membránszelep élettartamát és csökkentheti az üzemeltetési költségeket."

Jövőbeni fejlesztési irányok

Intelligens szeleptechnológia

A digitalizáció és az Ipar 4.0 trend a szeleptechnológiában is érezteti hatását. Az intelligens membránszelepek beépített szenzorokat tartalmaznak, amelyek valós időben monitorozzák a szelep állapotát és teljesítményét.

Ezek a rendszerek képesek előre jelezni a karbantartási igényeket, optimalizálni a működést és integrálódni a nagyobb gyártási rendszerekbe. A prediktív karbantartás jelentős költségmegtakarítást eredményezhet.

Új anyagfejlesztések

A membrán anyagok folyamatos fejlesztése új alkalmazási lehetőségeket nyit meg. A nanotechnológia alkalmazásával olyan anyagok fejleszthetők, amelyek jobb kémiai ellenállással, hosszabb élettartammal és szélesebb hőmérsékleti tartománnyal rendelkeznek.

A bio-kompatibilis és környezetbarát anyagok fejlesztése szintén fontos trend, különösen az élelmiszeripari és orvosi alkalmazások területén.

Automatizálás és távoli vezérlés

A távoli monitorozás és vezérlés egyre fontosabbá válik, különösen olyan környezetekben, ahol az emberi jelenlét korlátozott vagy veszélyes. A vezeték nélküli kommunikációs technológiák fejlődése lehetővé teszi a membránszelepek teljes távoli irányítását.

Az energiahatékonyság javítása szintén fontos szempont, különösen az elektromos meghajtású szelpeknél. Az alacsony energiafogyasztású meghajtók és az energiatakarékos vezérlési algoritmusok fejlesztése folyamatban van.

"A jövő membránszelepei nemcsak mechanikai eszközök lesznek, hanem intelligens komponensek, amelyek aktívan hozzájárulnak a folyamatoptimalizáláshoz és a rendszer megbízhatóságához."

Mik a membránszelep főbb előnyei más szeleptípusokkal szemben?

A membránszelep legfőbb előnye a teljes hermetikus lezárás, amely megakadályozza a munkaközeg és a működtető mechanizmus közötti érintkezést. További előnyök: holttér-mentes konstrukció, egyszerű tisztítás, alacsony karbantartási igény, és alkalmasság agresszív közegek kezelésére.

Milyen anyagokból készülhet a membrán?

A membrán anyaga függ az alkalmazástól. Gyakori anyagok: EPDM (általános használat), szilikon (élelmiszeripari alkalmazások), természetes gumi (jó rugalmasság), PTFE (extrém kémiai ellenállás), Viton (magas hőmérséklet), és Buna-N (olaj ellenállás).

Mik a membránszelepek fő korlátai?

A főbb korlátok: alacsonyabb nyomástűrés (tipikusan 10-16 bar), hőmérsékleti korlátok (anyagfüggő), érzékenység éles szélű szilárd részecskékre, és a membrán fokozatos öregedése idővel.

Hogyan válasszuk ki a megfelelő membránszelep méretet?

A méret kiválasztásánál figyelembe kell venni: a szükséges áramlási kapacitást, az üzemi nyomást (nagyobb méretben alacsonyabb max. nyomás), a beépítési helyet, és a csővezeték méretét. Áramlási számítások és gyártói táblázatok segítségével határozható meg.

Milyen gyakran kell cserélni a membrán?

A membrán élettartama függ az alkalmazástól: enyhe körülmények között 3-5 év, agresszív közegekben 6-18 hónap lehet. A működési ciklusok száma, hőmérséklet, kémiai hatások és mechanikai igénybevétel mind befolyásolják az élettartamot.

Alkalmasak-e membránszelepek gőz alkalmazásokra?

Igen, de korlátozottan. Alacsony nyomású gőzhöz (max. 6-8 bar) alkalmasak megfelelő membrán anyaggal (EPDM vagy szilikon). Magasnyomású gőzalkalmazásokhoz speciális konstrukció és hőálló anyagok szükségesek.

Hogyan biztosítható a membránszelep hosszú élettartama?

Az élettartam maximalizálásához: válassza ki a megfelelő membrán anyagot, kerülje a túlzott hőmérsékleti ciklusokat, biztosítsa a megfelelő beépítési orientációt, végezzen rendszeres vizuális ellenőrzéseket, és kerülje az üzemi paraméterek túllépését.

Milyen automatizálási lehetőségek állnak rendelkezésre?

Automatizálási opciók: pneumatikus meghajtás (leggyakoribb), elektromos aktuátorok (precíz pozicionálás), hidraulikus meghajtás (nagy erő igény), és intelligens vezérlők pozíció visszajelzéssel és távoli monitorozással.