A modern ipari termelésben minden másodperc számít, és a munkadarabok cseréjének sebessége gyakran dönt a versenyképességről. Amikor a gépi megmunkálás világában jártas szakemberek beszélnek a termelési folyamatok optimalizálásáról, szinte mindig előkerül a szerszámcserék és befogások problémája. Ez a kérdés nem csupán technikai kihívás, hanem gazdasági tényező is, amely jelentősen befolyásolja a gyártási költségeket és az átfutási időket.

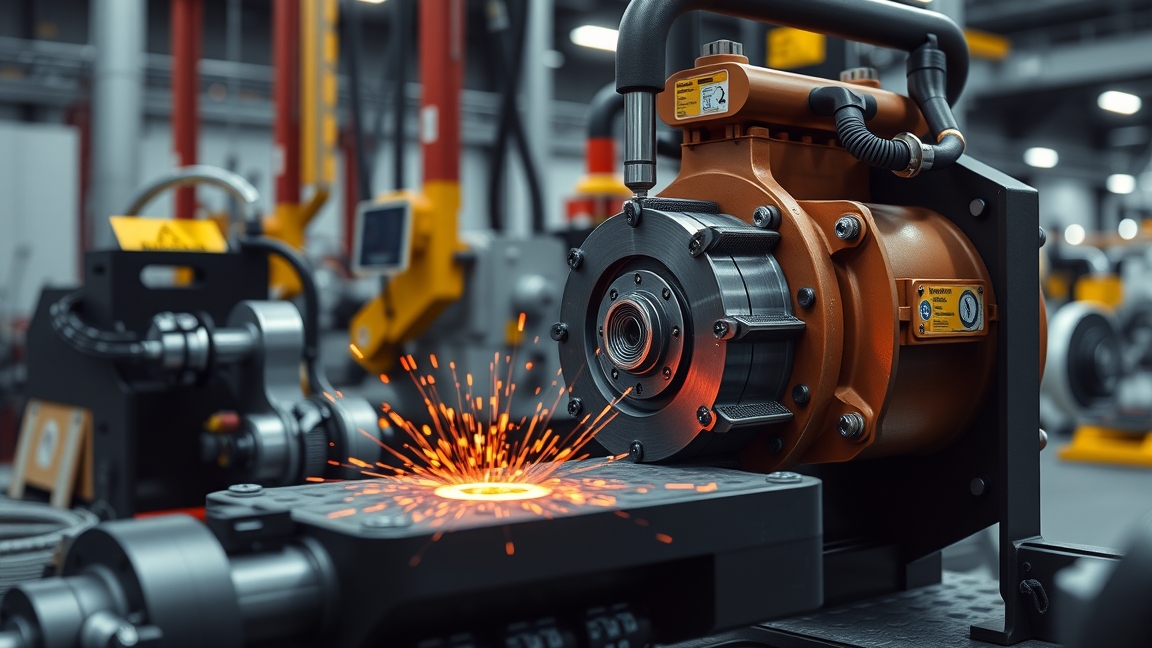

A gyorstokmány egy olyan precíziós szerszám, amely lehetővé teszi a munkadarabok villámgyors és pontos befogását különféle megmunkáló gépeken. Ez a technológiai újítás forradalmasította az esztergálást, marást és fúrást, mivel másodpercek alatt végrehajtható vele az, amihez korábban percekre volt szükség. A gyorstokmányok világában többféle megoldás létezik, és mindegyik különböző ipari igényekre szabott előnyökkel rendelkezik.

Ebben az átfogó elemzésben mélyrehatóan megvizsgáljuk a gyorstokmányok működési mechanizmusait, típusait és gyakorlati alkalmazási lehetőségeit. Megismerkedhetsz a legmodernebb befogási technológiákkal, megtudhatod, hogyan választhatod ki a legmegfelelőbb megoldást az adott alkalmazáshoz, és praktikus tanácsokat kapsz a hatékonyság maximalizálásához. Emellett részletes összehasonlításokat és konkrét példákat is találsz, amelyek segítségével teljes képet kaphatsz erről a dinamikusan fejlődő területről.

A gyorstokmány alapvető működési elvei

A gyorstokmány működésének megértéséhez először a hagyományos tokmányokkal kell összehasonlítanunk. A klasszikus tokmányok kulcsos vagy csavaros mechanizmussal működnek, amely időigényes beállítást igényel minden egyes munkadarab-csere alkalmával. Ezzel szemben a gyorstokmányok olyan speciális mechanizmusokkal rendelkeznek, amelyek lehetővé teszik a munkadarabok azonnali befogását és elengedését.

A leggyakoribb működési elv a pneumatikus rendszer alkalmazása. Ebben az esetben sűrített levegő segítségével aktiválódnak a befogó elemek, amelyek egyenletes nyomással szorítják meg a munkadarabot. Ez a megoldás nemcsak gyors, hanem rendkívül precíz is, mivel a pneumatikus nyomás pontosan szabályozható és állandó befogóerőt biztosít.

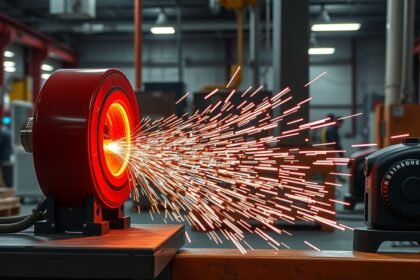

A hidraulikus gyorstokmányok még nagyobb befogóerővel rendelkeznek, ami különösen fontos nehéz megmunkálási műveletek esetén. A hidraulikus folyadék nyomása révén akár több tonnás befogóerő is elérhető, miközben a kapcsolási idő továbbra is másodpercek alatt marad.

"A gyorstokmány használata átlagosan 70-80%-kal csökkenti a befogási időt, ami jelentős termelékenységnövekedést eredményez."

Pneumatikus gyorstokmányok jellemzői és előnyei

A pneumatikus meghajtású gyorstokmányok az ipar széles körében elterjedtek, köszönhetően sokoldalúságuknak és megbízhatóságuknak. Ezek a berendezések 6-8 bar nyomású sűrített levegővel működnek, ami a legtöbb ipari létesítményben rendelkezésre áll. A pneumatikus rendszer legnagyobb előnye a gyors válaszidő és a tiszta működés.

A befogási mechanizmus általában három vagy négy befogópofával rendelkezik, amelyek szimmetrikusan helyezkednek el a tokmány tengelye körül. A pneumatikus nyomás hatására ezek a pofák egyidejűleg mozdulnak el, biztosítva a munkadarab központos és egyenletes befogását. A befogóerő finoman szabályozható a nyomáscsökkentő szelep segítségével.

Az automatizált gyártósorokban különösen értékesek ezek a megoldások, mivel távvezérlés útján is aktiválhatók. A CNC gépekbe integrálva lehetővé teszik a teljes mértékben automatikus munkadarab-cserét, ami jelentősen növeli a termelékenységet és csökkenti a munkaintenzitást.

| Pneumatikus gyorstokmány típusok | Befogóerő (N) | Válaszidő (sec) | Alkalmazási terület |

|---|---|---|---|

| Könnyű kivitel | 500-2000 | 0.2-0.5 | Kis munkadarabok |

| Közepes kivitel | 2000-8000 | 0.3-0.7 | Általános megmunkálás |

| Nehéz kivitel | 8000-20000 | 0.5-1.0 | Nagy terhelésű műveletek |

Hidraulikus gyorstokmányok ereje és alkalmazási területei

A hidraulikus gyorstokmányok azokban az alkalmazásokban mutatják ki valódi értéküket, ahol rendkívül nagy befogóerőre van szükség. A hidraulikus folyadék összenyomhatatlan tulajdonsága miatt ezek a rendszerek sokkal nagyobb erőt tudnak kifejteni, mint pneumatikus társaik. A befogóerő hidraulikus rendszerekben akár 50-100 kN is lehet, ami lehetővé teszi nehéz és nagyméretű munkadarabok biztonságos rögzítését.

A hidraulikus gyorstokmányok különösen alkalmasak nehézipari alkalmazásokra, ahol a megmunkálási erők jelentősek. Az autóiparban, a repülőgépgyártásban és a hajóépítésben gyakran használják őket, mivel képesek ellenállni a nagy forgácsolóerőknek és vibrációknak. A hidraulikus rendszer másik előnye a pozíciótartás, mivel a folyadék nem tud összenyomódni, a befogott munkadarab pozíciója rendkívül stabil marad.

A modern hidraulikus gyorstokmányok intelligens vezérlőrendszerekkel is felszerelhetők, amelyek folyamatosan monitorozzák a befogóerőt és automatikusan kompenzálják a nyomásveszteségeket. Ez különösen fontos hosszú megmunkálási ciklusok során, ahol a hőmérséklet-változások befolyásolhatják a hidraulikus folyadék tulajdonságait.

"A hidraulikus gyorstokmányok befogóereje akár tízszerese lehet a pneumatikus változatoknak, ami kritikus fontosságú nehéz megmunkálási műveletekben."

Elektromos gyorstokmányok innovatív megoldásai

Az elektromos meghajtású gyorstokmányok a legújabb fejlesztések közé tartoznak, és számos egyedülálló előnnyel rendelkeznek. Ezek a rendszerek szervomotorokat vagy lineáris aktuátorokat használnak a befogópofák mozgatására, ami rendkívül precíz pozicionálást és erőszabályozást tesz lehetővé. Az elektromos meghajtás legnagyobb előnye a programozhatóság és a rugalmasság.

Az elektromos gyorstokmányok képesek különböző befogóerők alkalmazására ugyanazon a munkadarabon belül, ami különösen hasznos összetett geometriájú alkatrészek esetén. A befogóerő digitálisan szabályozható és tárolható, így minden munkadarabtípushoz optimális beállítások menthetők el. Ez jelentősen csökkenti a beállítási hibák lehetőségét és növeli a megismételhetőséget.

A Industry 4.0 koncepciójának megfelelően az elektromos gyorstokmányok könnyen integrálhatók a digitális gyártási rendszerekbe. Valós idejű adatokat szolgáltatnak a befogóerőről, a pozícióról és az esetleges hibákról, ami lehetővé teszi a prediktív karbantartást és a folyamatos optimalizálást.

🔧 Programozható befogóerő beállítások

⚡ Energia-hatékony működés

🖥️ Digitális interfész és adatgyűjtés

🔄 Automatikus kalibrálás funkció

📊 Valós idejű monitorozás

Alkalmazási területek az autóiparban

Az autóipar az egyik legigényesebb felhasználója a gyorstokmányoknak, mivel itt a nagy sorozatgyártás és a szigorú minőségi követelmények találkoznak. A motorblokkok, hengerfejes és egyéb kritikus alkatrészek megmunkálása során elengedhetetlen a gyors és precíz befogás. Az autógyártásban használt gyorstokmányok speciális kialakításúak, hogy ellenálljanak a hűtő-kenő folyadékoknak és a magas hőmérsékleteknek.

A modern autógyárakban a gyorstokmányok gyakran részei komplex megmunkáló központoknak, ahol egy munkadarab több különböző műveletben részesül anélkül, hogy újra kellene fogni. Ez a többtengelyes megmunkálás jelentősen csökkenti az átfutási időket és növeli a pontosságot, mivel minimalizálja a pozicionálási hibák lehetőségét.

Az elektromos járművek térnyerésével új kihívások jelentek meg az autóiparban. Az akkumulátor-házak és az elektromos motorok alkatrészeinek megmunkálása speciális gyorstokmányokat igényel, amelyek képesek kezelni az alumínium és kompozit anyagok sajátosságait. Ezek az anyagok gyakran érzékenyek a befogóerőre, így a precíz erőszabályozás kritikus fontosságú.

"Az autóiparban alkalmazott gyorstokmányok 95%-os rendelkezésre állást érnek el, ami kritikus fontosságú a folyamatos termeléshez."

Repülőgépipari alkalmazások és követelmények

A repülőgépipar talán a legmagasabb követelményeket támasztja a gyorstokmányokkal szemben. Itt nemcsak a precizitás és a megbízhatóság a kritikus, hanem a nyomon követhetőség és a dokumentálhatóság is. Minden egyes alkatrésznek teljes gyártási története van, beleértve a befogási paramétereket is. A repülőgépipari gyorstokmányok gyakran speciális tanúsítványokkal rendelkeznek, amelyek igazolják megfelelőségüket a szigorú biztonsági előírásoknak.

A repülőgép-alkatrészek anyagai gyakran nehezen megmunkálhatók, mint például a titán ötvözetek vagy a szuperötvözetek. Ezek az anyagok nagy befogóerőt igényelnek, ugyanakkor rendkívül érzékenyek a túlzott mechanikai terhelésre. A speciális repülőgépipari gyorstokmányok adaptív befogórendszerekkel rendelkeznek, amelyek automatikusan igazodnak az anyag tulajdonságaihoz.

A turbinalapátok és egyéb komplex geometriájú alkatrészek megmunkálása során a gyorstokmányoknak képesnek kell lenniük a munkadarab többszöri átfogására anélkül, hogy sérülést okoznának a már megmunkált felületeken. Ez speciális pofakialakításokat és puha befogóelemeket igényel.

Orvostechnikai eszközök gyártásában való felhasználás

Az orvostechnikai ipar egyik leggyorsabban növekvő alkalmazási területe a gyorstokmányoknak. Itt a biokompatibilitás és a sterilizálhatóság az elsődleges szempontok. Az implantátumok, protézisek és sebészeti eszközök gyártása során használt gyorstokmányoknak ellenállniuk kell a sterilizálási folyamatoknak, miközben fenntartják precizitásukat.

Az egyedi, betegspecifikus implantátumok gyártása különösen nagy kihívást jelent. Ezek az alkatrészek gyakran kis sorozatban vagy akár egyedi darabszámban készülnek, ami rugalmas és gyorsan átállítható befogórendszereket igényel. A modern orvostechnikai gyorstokmányok képesek kezelni a különféle biokompatibilis anyagokat, mint például a titán, a PEEK polimer vagy a kerámia.

A mikromegmunkálás területén is egyre nagyobb szerepet játszanak a speciális gyorstokmányok. A szívritmus-szabályozók, cochleáris implantátumok és egyéb miniaturizált orvosi eszközök gyártása mikrométer pontosságú befogást igényel, amit csak a legfejlettebb gyorstokmányok tudnak biztosítani.

| Orvostechnikai alkalmazás | Anyag típus | Pontossági követelmény | Speciális igény |

|---|---|---|---|

| Csípőprotézis | Titán ötvözet | ±0.01 mm | Biokompatibilitás |

| Fogimplantátum | Tiszta titán | ±0.005 mm | Felületi minőség |

| Sebészeti eszköz | Rozsdamentes acél | ±0.02 mm | Sterilizálhatóság |

| Szívritmus-szabályozó | PEEK polimer | ±0.002 mm | Mikromegmunkálás |

Elektronikai ipar speciális igényei

Az elektronikai ipar folyamatosan növekvő miniaturizálási trendje új kihívásokat hoz a gyorstokmányok területén. A félvezető-technológia fejlődésével egyre kisebb és pontosabb alkatrészeket kell gyártani, ami rendkívül precíz befogórendszereket igényel. Az elektronikai alkatrészek gyakran érzékeny anyagokból készülnek, amelyek könnyen sérülhetnek túlzott befogóerő esetén.

A mobiltelefonok, táblagépek és egyéb fogyasztói elektronikai eszközök házainak gyártása során a gyorstokmányoknak képesnek kell lenniük különféle anyagok kezelésére, mint például az alumínium ötvözetek, műanyagok és kompozit anyagok. Ezek az anyagok gyakran eltérő hőtágulási tulajdonságokkal rendelkeznek, ami különös figyelmet igényel a befogás során.

A 5G technológia és az IoT eszközök elterjedésével új típusú elektronikai alkatrészek jelentek meg, amelyek speciális megmunkálási követelményeket támasztanak. Az antennák, szűrők és nagy frekvenciás komponensek gyártása során a gyorstokmányoknak minimalizálniuk kell a vibrációkat és a mechanikai feszültségeket.

"Az elektronikai iparban használt gyorstokmányok pontossága gyakran eléri a mikrométer alatti tartományt, ami kritikus fontosságú a modern eszközök működéséhez."

Energiaipar és megújuló energia technológiák

Az energiaipar átalakulása és a megújuló energiaforrások térnyerése új alkalmazási területeket nyitott meg a gyorstokmányok számára. A szélturbinák lapátjainak és tengelyeinek gyártása során hatalmas méretű munkadarabokat kell befogni és megmunkálni, ami speciális nagy befogóerővel rendelkező gyorstokmányokat igényel. Ezek a komponensek gyakran több méteres hosszúságúak és több tonnás tömegűek.

A napenergia-iparban a fotovoltaikus panelek keretezéséhez és rögzítő elemeihez szükséges alkatrészek tömeggyártása során a gyorstokmányok szerepe kritikus. Itt a nagy sorozatszámok és az alacsony költségek a fő szempontok, ami hatékony és tartós befogórendszereket igényel. Az alumínium profilok és rozsdamentes acél csavarok gyártása során a gyorstokmányoknak képesnek kell lenniük a folyamatos üzemre.

A geotermikus energia és egyéb alternatív energiaforrások infrastruktúrájának kiépítése során is egyre nagyobb szerepet játszanak a speciális gyorstokmányok. A mélyfúrási berendezések, hőszivattyúk és egyéb energetikai eszközök alkatrészeinek gyártása különleges követelményeket támaszt a befogórendszerekkel szemben.

Karbantartás és élettartam optimalizálás

A gyorstokmányok megfelelő karbantartása kulcsfontosságú a hosszú élettartam és a megbízható működés szempontjából. A preventív karbantartás programok kidolgozása során figyelembe kell venni a működési körülményeket, a terhelést és a használati gyakoriságot. A pneumatikus rendszereknél különösen fontos a sűrített levegő minősége, mivel a szennyeződések és a nedvesség jelentősen ronthatják a teljesítményt.

A hidraulikus gyorstokmányok esetében a hidraulikus folyadék rendszeres cseréje és szűrése elengedhetetlen. A folyadék öregedése és szennyeződése nemcsak a teljesítményt rontja, hanem a belső alkatrészek kopását is felgyorsítja. A modern rendszerek gyakran rendelkeznek beépített diagnosztikai funkciókkal, amelyek jelzik a karbantartás szükségességét.

Az elektromos gyorstokmányok karbantartása általában egyszerűbb, de a szoftverfrissítések és a kalibrálások rendszeres elvégzése itt is fontos. A prediktív karbantartás technológiák alkalmazásával előre jelezhetők a potenciális meghibásodások, ami jelentősen csökkenti a váratlan leállások kockázatát.

🔍 Rendszeres vizuális ellenőrzés

🛠️ Preventív alkatrészcsere program

📈 Teljesítményparaméterek monitorozása

🧪 Folyadékok és kenőanyagok elemzése

⚙️ Kalibrálási eljárások végrehajtása

"A rendszeres karbantartás akár 300%-kal is megnövelheti a gyorstokmányok élettartamát, miközben csökkenti a váratlan meghibásodások kockázatát."

Jövőbeli fejlesztési irányok és technológiai trendek

A gyorstokmányok fejlesztése nem áll meg, és számos izgalmas technológiai újítás várható a közeljövőben. A mesterséges intelligencia integrálása lehetővé teszi az adaptív befogórendszerek kifejlesztését, amelyek automatikusan optimalizálják a befogási paramétereket a munkadarab típusa és a megmunkálási körülmények alapján. Ezek a rendszerek képesek tanulni a korábbi tapasztalatokból és folyamatosan javítani teljesítményüket.

Az IoT technológiák alkalmazásával a gyorstokmányok részévé válnak a digitális gyártási ökoszisztémának. Valós idejű adatokat szolgáltatnak a felhőalapú rendszereknek, ami lehetővé teszi a távoli monitorozást, diagnosztikát és optimalizálást. A big data analytics segítségével azonosíthatók a teljesítményjavítási lehetőségek és előre jelezhetők a karbantartási igények.

A nanotechnológia alkalmazása új lehetőségeket nyit meg a befogófelületek kialakításában. A nanostruktúrált felületek jobb tapadást biztosítanak kisebb befogóerő mellett, ami különösen előnyös érzékeny anyagok esetén. A self-cleaning felületek csökkentik a karbantartási igényeket és növelik a megbízhatóságot.

"A következő évtizedben a gyorstokmányok intelligens, önszabályozó rendszerekké fejlődnek, amelyek képesek lesznek autonóm döntéshozatalra a befogási paraméterek optimalizálásában."

Gazdasági hatások és megtérülési számítások

A gyorstokmányok beruházási költségei első pillantásra magasnak tűnhetnek, de a részletes gazdasági elemzés általában kedvező megtérülést mutat. A termelékenységnövekedés a legfontosabb gazdasági előny, amely a befogási idők drasztikus csökkentéséből származik. Egy átlagos gyártási környezetben a gyorstokmány használata 30-50%-kal csökkentheti a teljes ciklusidőt.

A munkaerőköltségek megtakarítása szintén jelentős tényező. A gyorstokmányok automatizálása csökkenti a kezelői beavatkozás szükségességét, ami lehetővé teszi, hogy egy operátor több gépet is kiszolgáljon egyidejűleg. Ez különösen fontos a jelenlegi munkaerőhiányos piaci környezetben, ahol a hatékonyság növelése gyakran fontosabb, mint a költségcsökkentés.

A minőségjavulás közvetett gazdasági előnyöket is hoz. A gyorstokmányok precízebb és megismételhető befogást biztosítanak, ami csökkenti a selejt arányát és a utómunkálatok szükségességét. A jobb minőség hosszú távon növeli a vásárlói elégedettséget és a márka hírnevét.

Milyen típusú gyorstokmányok léteznek?

A gyorstokmányok három fő típusba sorolhatók: pneumatikus, hidraulikus és elektromos meghajtású változatok. A pneumatikus tokmányok sűrített levegővel működnek és általános célú alkalmazásokhoz ideálisak. A hidraulikus változatok nagy befogóerővel rendelkeznek és nehéz megmunkálási műveletekhez alkalmasak. Az elektromos gyorstokmányok a legmodernebb megoldások, programozható befogóerővel és digitális vezérléssel.

Mennyi idő alatt lehet munkadarabot cserélni gyorstokmánnyal?

A gyorstokmányok általában 2-10 másodperc alatt képesek befogni vagy elengedni egy munkadarabot, a típustól és mérettől függően. Ez jelentős időmegtakarítást jelent a hagyományos tokmányokhoz képest, amelyek esetében ez az idő akár több percet is igénybe vehet. A leggyorsabb pneumatikus rendszerek 0,2 másodperc alatt is képesek reagálni.

Mekkora befogóerőt tudnak kifejteni a gyorstokmányok?

A befogóerő jelentősen változik a gyorstokmány típusától függően. A pneumatikus változatok általában 500-20000 N közötti erőt fejtenek ki, míg a hidraulikus tokmányok akár 100 kN-t is elérhetnek. Az elektromos gyorstokmányok befogóereje programozható és általában a pneumatikus tartományban mozog, de nagy pontossággal szabályozható.

Milyen karbantartást igényelnek a gyorstokmányok?

A gyorstokmányok karbantartási igénye a típustól függ. A pneumatikus rendszereknél fontos a sűrített levegő tisztasága és szárazsága. A hidraulikus változatok rendszeres folyadékcserét és szűrést igényelnek. Az elektromos tokmányok általában kevesebb karbantartást igényelnek, de rendszeres kalibrálásra van szükségük. Minden típusnál fontos a rendszeres tisztítás és a mozgó alkatrészek kenése.

Milyen pontosságot érnek el a modern gyorstokmányok?

A modern gyorstokmányok rendkívül nagy pontosságot érnek el. Az általános ipari alkalmazásokban ±0,01-0,02 mm pontosság jellemző, míg a precíziós változatok akár ±0,002 mm pontosságot is elérhetnek. Az ismételhetőség általában még jobb, gyakran ±0,005 mm alatt marad. Ez a pontosság megfelelő a legtöbb ipari alkalmazáshoz, beleértve az autóipari és repülőgépipari követelményeket is.

Hogyan választhatom ki a megfelelő gyorstokmányt az alkalmazásomhoz?

A gyorstokmány kiválasztásánál több tényezőt kell figyelembe venni: a munkadarab méretét és tömegét, a szükséges befogóerőt, a megmunkálási körülményeket és a pontossági követelményeket. Fontos még a rendelkezésre álló energiaforrás (sűrített levegő, hidraulika, elektromos) és az automatizáltsági szint. Érdemes szakértővel konzultálni a specifikus igények alapján történő kiválasztáshoz.