A modern ipar egyik legfontosabb kihívása a hatékony erőátvitel megvalósítása, különösen ott, ahol nagy nyomatékra van szükség, de a rendelkezésre álló tér vagy energia korlátozott. Ez a probléma számos iparágban jelentkezik, a nehézgépipartól kezdve a precíziós műszergyártásig, és megoldása kulcsfontosságú a termeledékenység és a költséghatékonyság szempontjából.

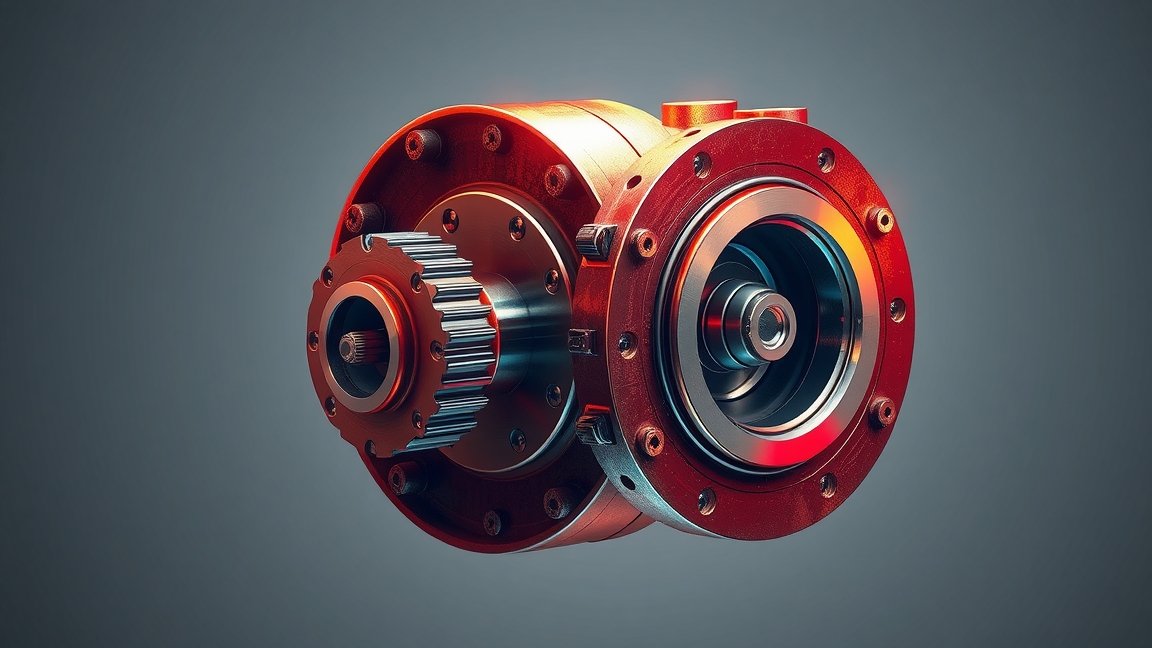

A nyomatéksokszorozók olyan mechanikai eszközök, amelyek képesek a bemeneti nyomatékot többszörösére növelni, miközben a fordulatszámot csökkentik. Ezek a berendezések különböző működési elveken alapulnak – lehetnek fogaskerék-alapúak, bolygóműves rendszerűek, vagy akár hidraulikus megoldásúak. A téma megközelíthető tisztán műszaki szempontból, de egyaránt fontos az alkalmazási területek, a gazdasági hatások és a jövőbeli fejlesztési irányok vizsgálata is.

Az alábbiakban részletesen megismerkedhetsz a nyomatéksokszorozók világával, működési elveiktől kezdve a legkorszerűbb ipari alkalmazásokig. Megtudhatod, hogyan választhatod ki a megfelelő típust különböző feladatokhoz, milyen karbantartási szempontokat kell figyelembe venned, és hogyan befolyásolják ezek az eszközök a modern gyártási folyamatokat.

Alapvető Működési Elvek és Mechanizmusok

A nyomatéksokszorozók működésének megértése elengedhetetlen minden mérnök és technikus számára, aki hatékony erőátviteli rendszereket szeretne tervezni. Ezek a berendezések alapvetően a fizika törvényein, konkrétan a mechanikai előny elvén működnek, ahol a bemeneti erő és távolság szorzata egyenlő a kimeneti erő és távolság szorzatával.

A leggyakoribb mechanizmus a fogaskerék-alapú nyomatéksokszorozás, ahol különböző átmérőjű fogaskerekek kapcsolódnak egymáshoz. Amikor egy kisebb fogaskerék hajt meg egy nagyobbat, a kimeneti nyomaték növekszik, míg a fordulatszám csökken. Ez az áttétel fordítottan arányos: ha az áttétel 10:1, akkor a nyomaték tízszeresére nő, de a fordulatszám tizedére csökken.

A bolygóműves rendszerek még összetettebb megoldást kínálnak, ahol a központi napkerék, a bolygókerekek és a gyűrűfogaskerék együttműködése révén kompakt kialakításban is nagy áttételek érhetők el. Ezek a rendszerek különösen előnyösek, amikor térhatékonyság és nagy teljesítmény egyidejű megvalósítása a cél.

Fogaskerék-alapú Nyomatéksokszorozók Jellemzői

🔧 Egyszerű kialakítás és megbízhatóság

🔧 Széles áttételi tartomány (2:1-től 1000:1-ig)

🔧 Alacsony karbantartási igény

🔧 Költséghatékony megoldás

🔧 Hosszú élettartam megfelelő karbantartás mellett

A fogaskerék-alapú nyomatéksokszorozók előnyei közé tartozik az egyszerű szerkezet, amely könnyű karbantartást és javítást tesz lehetővé. A fogaskerekek anyaga általában edzett acél vagy öntöttvas, amely biztosítja a hosszú élettartamot és a nagy terhelhetőséget. A hatásfok jellemzően 85-98% között mozog, ami kiváló energiahatékonyságot jelent.

Hátrányaik között említhető a relatíve nagy helyigény, a zajkeltés és a fogaskerekek közötti holtjáték, amely pontossági problémákat okozhat precíziós alkalmazásokban. A kenés kritikus fontosságú, mivel a fogak közötti súrlódás jelentős hőfejlődést és kopást okozhat.

A modern fogaskerék-alapú nyomatéksokszorozók gyakran rendelkeznek speciális bevonatokkal vagy felületkezelésekkel, amelyek csökkentik a súrlódást és növelik a kopásállóságot. Ezek a fejlesztések jelentősen megnövelik az eszközök élettartamát és csökkentik a karbantartási költségeket.

| Fogaskerék típus | Áttételi tartomány | Hatásfok | Alkalmazási terület |

|---|---|---|---|

| Egyenes fogú | 2:1 – 10:1 | 95-98% | Általános ipari alkalmazások |

| Ferde fogú | 3:1 – 15:1 | 92-96% | Nagyobb terhelések, csendesebb működés |

| Csigahajtás | 5:1 – 100:1 | 70-90% | Kompakt kialakítás, önzáró funkció |

| Bolygóműves | 3:1 – 1000:1 | 85-97% | Nagy áttételek, kompakt méret |

Bolygóműves Nyomatéksokszorozók Előnyei

A bolygóműves nyomatéksokszorozók a modern ipar egyik legsokoldalúbb megoldását jelentik, különösen akkor, amikor kompakt kialakítás és nagy teljesítmény egyidejű megvalósítása szükséges. Ezek a rendszerek három fő komponensből állnak: a központi napkerékből, a körülötte keringő bolygókerekekből és a külső gyűrűfogaskerékből.

Az egyik legnagyobb előny a terheléseloszlás, mivel a nyomaték több bolygókerék között oszlik meg, ami jelentősen növeli a rendszer terhelhetőségét. Ez lehetővé teszi kompaktabb kialakítás mellett is nagyobb teljesítmények átvitelét, mint a hagyományos fogaskerék-párok esetében.

A bolygóműves rendszerek másik jelentős előnye a koaxiális elrendezés, ahol a bemenet és kimenet ugyanazon a tengelyen helyezkedik el. Ez különösen előnyös olyan alkalmazásokban, ahol a térhatékonyság kritikus fontosságú, például robotikában vagy járműipari alkalmazásokban.

"A bolygóműves nyomatéksokszorozók hatékonysága és kompakt kialakítása forradalmasította a modern automatizációs rendszereket, lehetővé téve olyan alkalmazások megvalósítását, amelyek korábban elképzelhetetlenek voltak."

A hatásfok szempontjából a bolygóműves rendszerek kiválóan teljesítenek, különösen egyfokozatú kialakításban, ahol 97% feletti hatásfok is elérhető. Többfokozatú rendszerekben ez valamivel alacsonyabb, de még mindig versenyképes más megoldásokkal szemben.

A precizitás tekintetében a bolygóműves nyomatéksokszorozók kiemelkedő teljesítményt nyújtanak, mivel a fogak közötti holtjáték minimalizálható a precíz gyártási toleranciáknak köszönhetően. Ez különösen fontos robotikai és szerszámgépes alkalmazásokban.

Hidraulikus Nyomatéksokszorozók Működése

A hidraulikus nyomatéksokszorozók teljesen más elven működnek, mint mechanikus társaik, és különleges alkalmazási területeken nyújtanak kiváló megoldást. Ezek a berendezések a Pascal-törvényt használják ki, ahol a nyomás egy zárt rendszerben egyenletesen terjed minden irányban.

A hidraulikus nyomatéksokszorozó alapvető felépítése egy nagyobb és egy kisebb átmérőjű dugattyúból áll, amelyek hidraulikus folyadékkal vannak összekötve. Amikor erőt alkalmazunk a kisebb dugattyúra, a létrejövő nyomás a nagyobb dugattyún sokkal nagyobb erőt hoz létre, mivel az erő a felület nagyságával arányos.

Ezek a rendszerek különösen előnyösek olyan alkalmazásokban, ahol rendkívül nagy nyomatékok szükségesek, például nagy csavarok meghúzásánál, ipari prések működtetésénél vagy nehéz szerkezetek mozgatásánál. A hidraulikus rendszerek képesek akár több ezer Nm nyomatékot is előállítani.

"A hidraulikus nyomatéksokszorozók egyedülálló képessége a hatalmas erők generálására olyan ipari folyamatokat tett lehetővé, amelyek korábban fizikailag megvalósíthatatlanok voltak."

A hidraulikus rendszerek egyik legnagyobb előnye a fokozatmentes szabályozhatóság, mivel a nyomás és így a kimeneti nyomaték folyamatosan változtatható. Ez lehetővé teszi a precíz erőszabályozást, ami kritikus fontosságú lehet bizonyos alkalmazásokban.

Hátrányaik között említhető a komplexebb karbantartás, a hidraulikus folyadék szükségessége és a potenciális szivárgási problémák. Emellett a hidraulikus rendszerek általában lassabbak, mint a mechanikus megoldások, ami korlátozhatja alkalmazási területeiket.

Ipari Alkalmazások Széles Spektruma

A nyomatéksokszorozók ipari alkalmazásainak sokfélesége jól mutatja ezen eszközök sokoldalúságát és fontosságát a modern gyártásban. Az autóipar az egyik legnagyobb felhasználó, ahol a szerelősorokon, különösen a kerékcsavarok meghúzásánál és a motor alkatrészeinek összeszerelésekor használják őket.

A nehézgépiparban a nyomatéksokszorozók nélkülözhetetlenek a nagy méretű csavarok és kötőelemek megfelelő meghúzásához. Gondoljunk csak egy szélturbina rotorjának rögzítésére vagy egy hajómotor főcsapágyainak összeszereléséhez szükséges hatalmas nyomatékokra.

Az építőiparban is széles körben alkalmazzák őket, különösen acélszerkezetek összeszerelésekor, ahol a szerkezeti csavarok pontos meghúzása kritikus a biztonság szempontjából. A felhőkarcolók építésekor használt nyomatéksokszorozók képesek több ezer Nm nyomatékot biztosítani.

"Az ipari automatizáció fejlődésével a nyomatéksokszorozók szerepe egyre fontosabbá válik, mivel lehetővé teszik a nagy erőigényű műveletek precíz és megbízható végrehajtását."

A vegyiparban és petrolkémiában a nyomatéksokszorozók különösen fontosak a nagy nyomású rendszerek karbantartásánál és szerelésénél. A finomítók és vegyi üzemek csővezeték-rendszereinek karbantartása során gyakran szükség van rendkívül nagy nyomatékokra a biztonsági követelmények teljesítéséhez.

A repülőgépiparban a precizitás és megbízhatóság a legfontosabb szempont. Itt a nyomatéksokszorozóknak nemcsak nagy erőket kell biztosítaniuk, hanem ezt rendkívül pontos és ismételhető módon kell tenniük, mivel egy hibás meghúzás katasztrofális következményekkel járhat.

Típusválasztás és Méretezési Szempontok

A megfelelő nyomatéksokszorozó kiválasztása komplex mérnöki feladat, amely számos tényező egyidejű figyelembevételét igényli. Az első és legfontosabb szempont a szükséges kimeneti nyomaték meghatározása, amely alapján eldönthető, hogy mechanikus vagy hidraulikus megoldás szükséges.

A fordulatszám-követelmények szintén kritikus fontosságúak. Ha gyors mozgás szükséges, a mechanikus megoldások előnyösebbek, míg lassú, nagy erőigényű műveleteknél a hidraulikus rendszerek lehetnek jobbak. A ciklikus terhelés jellege is befolyásolja a választást: folyamatos üzemre más megoldás optimális, mint szakaszos használatra.

Az üzemi környezet karakterisztikái jelentősen befolyásolják a típusválasztást. Poros, nedves vagy agresszív kémiai környezetben a tömítettség és a korróziós ellenállás válik fontossá. Extrém hőmérsékleteken különleges anyagok és kenőanyagok szükségesek.

| Alkalmazási terület | Ajánlott típus | Nyomaték tartomány | Speciális követelmények |

|---|---|---|---|

| Autóipar | Fogaskerék-alapú | 50-500 Nm | Gyors ciklusidő, precizitás |

| Nehézgépipar | Hidraulikus | 1000-50000 Nm | Nagy erők, robusztusság |

| Repülőgépipar | Bolygóműves | 100-2000 Nm | Precizitás, könnyű súly |

| Építőipar | Hidraulikus | 500-10000 Nm | Hordozhatóság, egyszerű kezelés |

A gazdasági szempontok sem elhanyagolhatók. A beruházási költség mellett figyelembe kell venni a karbantartási költségeket, az energiafogyasztást és a várható élettartamot is. Gyakran a drágább, de hatékonyabb és tartósabb megoldás bizonyul hosszú távon gazdaságosabbnak.

A jövőbeli bővíthetőség és flexibilitás is fontos szempont lehet. Moduláris rendszerek esetében később könnyebb a kapacitás növelése vagy a paraméterek módosítása, ami különösen előnyös lehet dinamikusan változó gyártási követelmények esetén.

"A nyomatéksokszorozó kiválasztásánál a legfontosabb szempont nem a maximális teljesítmény, hanem az alkalmazás specifikus követelményeinek legmegfelelőbb megoldás megtalálása."

Karbantartás és Élettartam Optimalizálás

A nyomatéksokszorozók hatékony karbantartása kulcsfontosságú a hosszú élettartam és a megbízható működés biztosításához. A preventív karbantartás sokkal költséghatékonyabb, mint a javítások vagy a váratlan meghibásodások kezelése, ezért érdemes rendszeres karbantartási programot kialakítani.

A mechanikus nyomatéksokszorozók esetében a kenés a legkritikusabb karbantartási feladat. A megfelelő kenőanyag kiválasztása és rendszeres cseréje jelentősen meghosszabbítja a fogaskerekek élettartamát és csökkenti a zajszintet. A kenőanyag minőségének romlása kopást, túlmelegedést és végül meghibásodást okozhat.

A rezgésdiagnosztika modern módszere lehetővé teszi a kopás és egyéb problémák korai felismerését. A rezgésanalízis segítségével még a látható károsodás előtt észlelhetők a problémák, ami lehetőséget ad a tervezett karbantartásra és a váratlan leállások elkerülésére.

"A modern karbantartási stratégiák alapja a prediktív karbantartás, amely lehetővé teszi a problémák megelőzését ahelyett, hogy reakcióban kezelnénk őket."

A hidraulikus rendszerek karbantartása összetettebb, mivel a hidraulikus folyadék minősége kritikus fontosságú. A folyadék szennyeződése vagy öregedése jelentősen csökkentheti a rendszer hatásfokát és élettartamát. Rendszeres folyadékcsere és szűrőtisztítás szükséges.

A hőmérséklet-monitoring szintén fontos karbantartási eszköz. A túlmelegedés gyakori oka a meghibásodásoknak, ezért a hőmérséklet folyamatos figyelése és a megfelelő hűtés biztosítása elengedhetetlen. Modern rendszerek gyakran rendelkeznek beépített hőmérséklet-érzékelőkkel.

Az üzemeltetési napló vezetése segít a karbantartási ciklusok optimalizálásában és a problémák mintázatainak felismerésében. A rendszeres adatgyűjtés lehetővé teszi a karbantartási stratégia finomhangolását és a költségek optimalizálását.

Teljesítményoptimalizálás és Hatékonyság

A nyomatéksokszorozók teljesítményének optimalizálása többrétű megközelítést igényel, amely magában foglalja a mechanikai, hőtechnikai és vezérlési szempontokat egyaránt. A hatásfok maximalizálása nemcsak energiamegtakarítást jelent, hanem csökkenti a hőfejlődést és növeli az eszköz élettartamát is.

A mechanikus rendszerek esetében a fogaskerék-geometria optimalizálása jelentős teljesítményjavulást eredményezhet. A modern CAD/CAM szoftverek lehetővé teszik olyan fogprofil tervezését, amely minimalizálja a súrlódási veszteségeket és maximalizálja a terhelhetőséget.

A kenési rendszer fejlesztése szintén kulcsfontosságú. A modern szintetikus kenőanyagok és az aktív kenési rendszerek jelentősen javíthatják a hatásfokot és csökkenthetik a karbantartási igényeket. A megfelelő kenési stratégia kiválasztása gyakran 5-10%-kal is javíthatja a hatásfokot.

"A teljesítményoptimalizálás nem csupán a maximális teljesítmény elérését jelenti, hanem a rendszer egészének harmonikus működését és hosszú távú megbízhatóságát."

A hőgazdálkodás optimalizálása kritikus fontosságú, különösen nagy teljesítményű alkalmazásokban. A hatékony hűtőrendszerek nemcsak a túlmelegedést akadályozzák meg, hanem lehetővé teszik nagyobb terhelések alkalmazását is. A hőelvezető bordák, ventilátorok vagy folyadékhűtés alkalmazása jelentősen javíthatja a teljesítményt.

A vezérlési algoritmusok fejlesztése szintén hozzájárulhat a teljesítmény növeléséhez. A modern elektronikus vezérlések lehetővé teszik a nyomaték és fordulatszám precíz szabályozását, ami optimális működési pontok elérését teszi lehetővé különböző terhelési viszonyok mellett.

Az integrált szenzorok alkalmazása valós idejű visszacsatolást biztosít a rendszer állapotáról, lehetővé téve az adaptív vezérlést és a teljesítmény folyamatos optimalizálását. A nyomás-, hőmérséklet- és rezgésszenzorokat tartalmazó rendszerek képesek automatikusan alkalmazkodni a változó üzemi körülményekhez.

Jövőbeli Fejlesztési Irányok és Innovációk

A nyomatéksokszorozók technológiai fejlődése számos izgalmas irányban halad előre, amelyek jelentős hatással lesznek a jövő ipari alkalmazásaira. Az intelligens rendszerek integrálása az egyik legfontosabb trend, ahol a mesterséges intelligencia és a gépi tanulás segítségével a nyomatéksokszorozók képesek lesznek önállóan optimalizálni működésüket.

A digitális ikreken alapuló fejlesztések lehetővé teszik a virtuális tesztelést és optimalizálást, mielőtt a fizikai prototípus elkészülne. Ez jelentősen csökkenti a fejlesztési időt és költségeket, miközben javítja a végső termék minőségét.

Az új anyagok alkalmazása forradalmasíthatja a nyomatéksokszorozók teljesítményét. A szén-nanocső erősítésű kompozitok, a fejlett kerámiák és a speciális ötvözetek lehetővé teszik könnyebb, erősebb és hatékonyabb konstrukciók létrehozását.

"A jövő nyomatéksokszorozói nem csupán mechanikus eszközök lesznek, hanem intelligens rendszerek, amelyek képesek tanulni, alkalmazkodni és önmagukat optimalizálni."

A kvantum-szenzorok alkalmazása új szintre emelheti a precizitást és a diagnosztikai képességeket. Ezek a rendkívül érzékeny eszközök képesek lesznek a legkisebb változásokat is észlelni, lehetővé téve a prediktív karbantartás tökéletesítését.

A 3D nyomtatás és additív gyártási technológiák lehetővé teszik komplex geometriák gazdaságos előállítását, amelyek hagyományos gyártási módszerekkel nem vagy csak nagy költséggel lennének megvalósíthatók. Ez különösen előnyös lehet egyedi vagy kis szériás alkalmazásokban.

Az energiatárolás integrálása a nyomatéksokszorozókba lehetővé teheti az energia-visszanyerést és újrahasznosítását, jelentősen javítva a rendszer összhatásfokát. A szuperkondenzátorok és fejlett akkumulátorok integrálása különösen előnyös lehet ciklikus terhelésű alkalmazásokban.

"Az ipar 4.0 korszakában a nyomatéksokszorozók központi szerepet fognak játszani az intelligens gyárak létrehozásában, ahol minden eszköz kommunikál és együttműködik a maximális hatékonyság érdekében."

Milyen típusú nyomatéksokszorozót válasszak kis teljesítményű alkalmazáshoz?

Kis teljesítményű alkalmazásokhoz általában a fogaskerék-alapú nyomatéksokszorozók a legmegfelelőbbek. Ezek egyszerű kialakításúak, megbízhatóak és költséghatékonyak. 50-500 Nm tartományban kiválóan teljesítenek, alacsony karbantartási igényűek és hosszú élettartamúak.

Hogyan tudom meghatározni a szükséges áttételi arányt?

A szükséges áttételi arány a bemeneti és kimeneti nyomaték arányából számítható. Ha például 100 Nm bemeneti nyomatékból 1000 Nm kimeneti nyomatékra van szükség, akkor 10:1 áttételi arány szükséges. Fontos figyelembe venni, hogy az áttétellel fordítottan arányosan csökken a kimeneti fordulatszám.

Milyen gyakran kell karbantartani a nyomatéksokszorozókat?

A karbantartási gyakoriság függ a típustól és az alkalmazástól. Mechanikus rendszereknél általában 6-12 havonta kenőanyag-ellenőrzés javasolt, míg hidraulikus rendszereknél 3-6 havonta folyadékcsere szükséges. Intenzív használat esetén gyakoribb ellenőrzés indokolt.

Használhatók-e nyomatéksokszorozók extrém környezeti körülmények között?

Igen, speciális kivitelben készülnek nyomatéksokszorozók extrém körülményekre is. Magas hőmérsékletre, vegyi agresszív környezetre vagy vízalatti használatra is léteznek megfelelő megoldások. Fontos a megfelelő tömítések és anyagok kiválasztása.

Mi a különbség a mechanikus és hidraulikus nyomatéksokszorozók között?

A mechanikus változatok fogaskerekekkel működnek, gyorsabbak, de kisebb nyomatékokat tudnak előállítani. A hidraulikus rendszerek folyadéknyomást használnak, lassabbak, de sokkal nagyobb erőket képesek generálni. A mechanikus változatok egyszerűbb karbantartásúak, míg a hidraulikusak flexibilisebb szabályozást tesznek lehetővé.

Hogyan befolyásolja a hőmérséklet a nyomatéksokszorozók működését?

A hőmérséklet jelentősen befolyásolja a teljesítményt. Alacsony hőmérsékleten a kenőanyagok viszkozitása nő, csökkentve a hatásfokot. Magas hőmérsékleten a kenőanyagok vékonyodnak, növelve a kopást. Extrém hőmérsékletekre speciális kenőanyagok és anyagok szükségesek.